در پروژههای پایپینگ و انتقال سیالات، حکاکی روی فلنج فقط یک کار تزئینی یا جانبی نیست؛ بخش مهمی از الزامات ردیابی، ایمنی و انطباق با استانداردها محسوب میشود. شرکت حک گستر با تمرکز بر ارائه راهکارهای صنعتی برای حکاکی فلنج، از روشهای لیزری و مکانیکی تا راهکارهای ترکیبی استفاده میکند تا خوانایی، دوام و دقت علائم مطابق با استانداردهای رایج مانند ASME و ANSI تضمین شود. در این مقاله، روش اصلی حکاکی فلنج، تفاوتها، مزایا و شیوه انتخاب صحیح روش را بهصورت کاملاً کاربردی بررسی میکنیم.

چرا حکاکی روی فلنج اهمیت دارد؟

فلنج ها نقاط اتصال حیاتی در خطوط لولهاند و کوچکترین اشتباه در تشخیص کلاس فشار، سایز، متریال یا شماره ذوب میتواند تبعات جدی در بهرهبرداری و ایمنی به دنبال داشته باشد. حکاکی مشخصات روی فلنجها این مزایا را ایجاد میکند:

- ردیابی و شناسایی: درج شماره سریال فلنج، هیت نامبر، استاندارد ساخت و کد پروژه امکان ردیابی کامل را فراهم میکند.

- کنترل کیفیت و مستندسازی: حک دائم روی بدنه، مرجع پایدار برای بازرسی و انطباق است.

- کاهش خطا در نصب: مشخصات فشار، سایز و کلاس بهصورت واضح روی فلنج، خطر بهکارگیری تجهیز نامتناسب را به حداقل میرساند.

- انطباق با استاندارد: بسیاری از استانداردها الزام «علامتگذاری دائمی و خوانا» را مطرح میکنند.

جهت دریافت اطلاعات بیشتر برای خدمات حکاکی کلیک کنید

چه اطلاعاتی معمولاً روی فلنج حک میشود؟

بسته به استاندارد و نیاز پروژه، موارد زیر رایج است:

- استاندارد ساخت فلنج (مثلاً ASME B16.5 یا B16.47)

- سایز (NPS) و کلاس فشار (Class)

- متریال (مانند ASTM A105، A350 LF2، A182 F304/F316 و…)

- شماره ذوب/هیت نامبر، شماره سریال فلنج و کد ردیابی

- رنج دما یا نشانههای تکمیلی (در صورت نیاز پروژه)

- لوگو یا برند سازنده برای تمایز تولیدی

روشهای رایج حکاکی فلنج

اصطلاحات نزدیک: حکاکی فلنج، روشهای حکاکی فلنج، نحوه حکاکی روی فلنج، تکنیک حکاکی فلنج، حکاکی صنعتی روی فلنج، حکاکی مشخصات روی فلنج

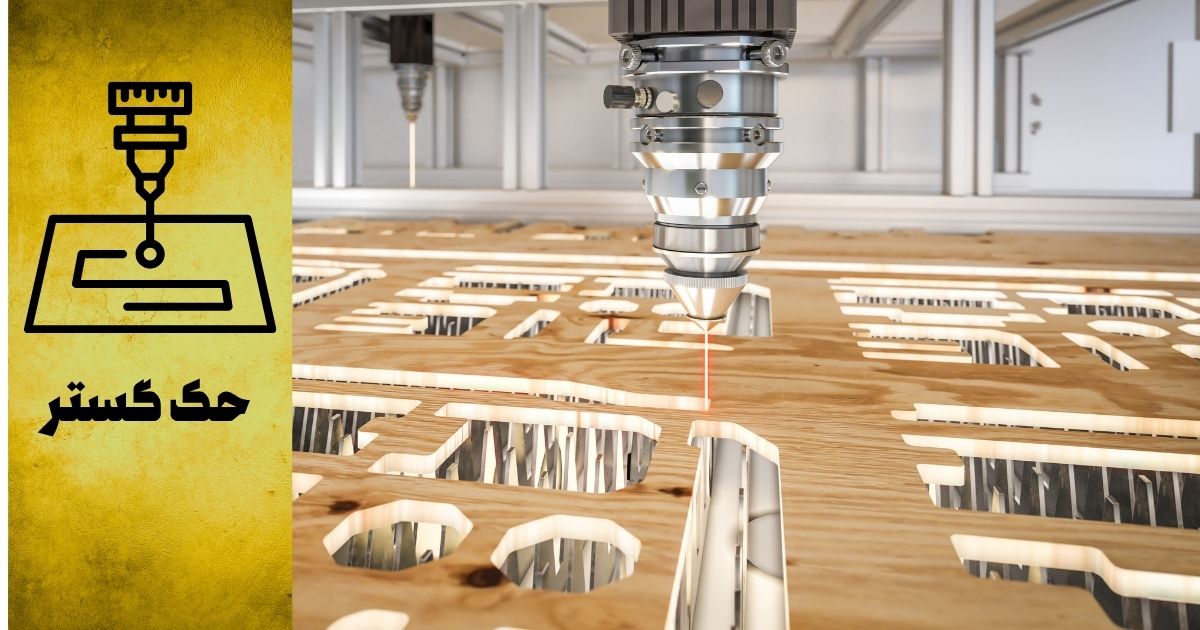

۱) حکاکی لیزری (Fiber Laser Marking/Engraving)

- شرح: پرتو لیزر فیبر با طول موج نزدیک به 1064nm برای مارکینگ فلزات (کربن استیل، استنلس استیل، آلیاژی) بسیار کارآمد است.

- نتیجه: از مارکینگ سطحی با کنتراست بالا تا «حک عمیق» قابل کنترل است.

- مزایا: سرعت بالا، دقت هندسی، تکرارپذیری، قابلیت درج کدهای دوبعدی (DataMatrix/QR)، عدم تماس فیزیکی با قطعه.

- ملاحظات: تنظیم پارامترها برای جلوگیری از حرارتدهی بیش از حد و تغییر رنگ ناخواسته در استنلس استیل ضروری است.

۲) حکاکی ضربهای/نقطهای (Dot Peen/Pin Marking)

- شرح: با ضربات متوالی سوزن سختکاری شده، کاراکترها نقطهبهنقطه ایجاد میشوند.

- مزایا: دوام مناسب، عمق قابل قبول، عملکرد خوب روی سطوح زبر یا پوششدار.

- ملاحظات: ظاهر نقطهای ممکن است از نظر بصری بهاندازه لیزر تمیز نباشد؛ صدای کار و لرزش دستگاه مدیریت شود.

۳) حکاکی CNC (Engraving/Milling)

- شرح: با ابزار برشی روی سطح فلنج شیار ایجاد میشود؛ برای «حک عمیق» بسیار مناسب است.

- مزایا: دوام و عمق بالا، مقاومت عالی در برابر سایش، سندبلاست و رنگ.

- ملاحظات: تماس مکانیکی و زمان ماشینکاری بیشتر؛ نیازمند فیکسچرینگ دقیق.

۴) استمپ/برجستهکاری

- شرح: با قالب یا پانچ، حروف/ارقام روی فلز فشرده میشوند.

- مزایا: اقتصادی در تیراژ مشخص، عمق خوب.

- ملاحظات: ریسک تغییر شکل موضعی، محدودیت در انعطافپذیری طرح.

۵) مارکینگ الکتروشیمیایی

- شرح: با الکترولیت و شابلون، علائم روی سطح فلز نقش میبندد.

- مزایا: هزینه پایین، مناسب برای نشانگذاریهای سبک.

- ملاحظات: دوام و عمق به پای لیزر/CNC نمیرسد؛ برای فلنجهای صنعتی تحت سایش یا پوششهای ضخیم توصیه اصلی نیست.

روش اصلی پیشنهادی برای حکاکی فلنج (جمعبندی راهبردی)

در پروژههای مدرن که سرعت، دقت، قابلیت اتوماسیون و درج کدهای ردیابی اهمیت دارد، حکاکی لیزری فیبر معمولاً «روش اصلی» توصیه میشود. دلیل این انتخاب:

- دقت هندسی و کیفیت بصری بالا برای درج استاندارد، سایز، کلاس، متریال و شماره سریال فلنج

- سرعت مناسب برای تولید انبوه

- قابلیت حکاکی DataMatrix/QR جهت ردیابی دیجیتال

- تکرارپذیری و کنترلپذیری عمق (از مارکینگ سطحی تا حک عمیق)

- عدم اعمال نیروی مکانیکی و عدم ریسک تغییر شکل قطعه

با این حال در محیطهایی که سایش شدید، سندبلاست سنگین یا چندین مرحله رنگ/روکش وجود دارد، ترکیب لیزر برای اطلاعات عمومی + CNC برای خطوط بحرانی یا لوگوی عمیق انتخابی ایدهآل است. همچنین در خطوط کاری متنوع یا بودجه محدود، Dot Peen بهعنوان راهکار پایدار و اقتصادی عملکرد مناسبی دارد.

استانداردها و الزامات خوانایی

عبارات معنایی مرتبط: استانداردهای حکاکی فلنج (ASME, ANSI)، دوام و خوانایی حکاکی فلنج، عمق و دقت حکاکی در فلنج، روشهای برچسبگذاری فلنج صنعتی

الزامات رایج استانداردی را میتوان در چند اصل خلاصه کرد:

- دوام: علائم باید در طول عمر تجهیز باقی بمانند (مقاوم در برابر خوردگی سطحی، سایش معمول، گرما و تمیزکاری).

- خوانایی: ابعاد حروف و فاصلهگذاری بهگونهای انتخاب شود که در شرایط نوری و محیطی مختلف به راحتی خوانده شود.

- عدم آسیب به قطعه: عمق حکاکی نباید استحکام فلنج را تضعیف کند یا تنش موضعی ایجاد کند.

- سازگاری با فرآیند پوشش: اگر فلنج رنگ یا گالوانیزه میشود، عمق و نوع حک باید با این فرآیندها سازگار باشد.

راهنمای عملی: برای مارکینگ لیزری خوانا روی کربن استیل و استنلس، ارتفاع کاراکتر ۳ تا ۶ میلیمتر و عمق ۰٫۱ تا ۰٫۳ میلیمتر معمولاً پاسخگو است. در صورت پیشبینی سندبلاست/پوشش سنگین، عمق ۰٫۲ تا ۰٫۵ میلیمتر (لیزر چندپاس یا CNC) نتیجه پایدارتر میدهد.

فرآیند گامبهگام حکاکی لیزری روی فلنج در کارگاه

۱) آمادهسازی سطح: زدودن چربی، اکسیدهای سست، زبریهای غیرضروری و خشککردن کامل.

۲) جیگینگ و تراز: استفاده از فیکسچر یا سهنظام برای تثبیت؛ تنظیم زاویه تا سطح مورد حک در فوکوس قرار گیرد.

۳) تنظیم فاصله کانونی: بر اساس لنز (مثلاً F-160 یا F-254) فاصله تا سطح در محدوده بهینه تنظیم شود.

۴) پارامترگذاری: توان، فرکانس، سرعت اسکن، تعداد پاسها و عرض خطوط متناسب با متریال انتخاب شود.

۵) نمونهزنی: تست روی قطعه مشابه یا ناحیه غیرحساس و تأیید خوانایی/عمق.

۶) اجرای نهایی: اجرای طرح حروف، اعداد، استاندارد، کلاس، سایز، هیت نامبر و در صورت نیاز کد QR/DataMatrix.

۷) بازرسی و کنترل کیفیت: بررسی کنتراست، عمق میانگین، هندسه کاراکترها و همراستایی.

۸) مستندسازی: ذخیره فایل طرح، پارامترها، شماره سریال و اپراتور برای ردیابی.

کنترل کیفیت و معیارهای پذیرش

- خوانایی دیداری: تست خوانش از فاصله مشخص در نور محیطی.

- اندازهگیری عمق: با پروفیلومتر/عمقسنج تماس یا تست مقایسهای.

- چسبندگی پوشش پس از حک: اگر رنگ یا پوشش انجام میشود، آزمون Cross-Cut یا Adhesion طبق استانداردهای پوشش.

- تست دوام: سایش ملایم، پاکسازی با حلالهای متعارف و کنترل ماندگاری کنتراست.

- کدهای دوبعدی: صحت اسکن و صحت محتوا (Checksum/Decode).

انتخاب روش بر اساس متریال و شرایط

کلیدواژههای لانگتیل: بهترین روش حکاکی شماره سریال روی فلنج فولادی، چطور حکاکی دقیق روی فلنج استنلس استیل انجام دهیم، روش مناسب برای حکاکی فلنجهای تحت فشار بالا

- کربن استیل (A105, A350…): لیزر فیبر عموماً بهترین نسبت سرعت/کیفیت را دارد. برای پروژههای سختگیرانه، CNC برای موارد خاص عمیق.

- استنلس استیل (F304/F316): لیزر با پارامترهای کنترلشده جهت جلوگیری از تغییر رنگ شدید؛ در صورت نیاز به کنتراست بالا، تنظیم فرکانس/توان و پاسهای چندگانه.

- آلیاژی/دوبلکس: تست اولیه برای تعیین بهینه پارامتر؛ در صورت سختی بالا، Dot Peen یا CNC گزینه مکمل است.

- فلنجهای پوششدار یا سندبلاست: عمق را افزایش دهید یا حک را قبل از پوشش انجام دهید؛ پس از پوشش خوانایی را تأیید کنید.

نکات فنی برای کیفیت بهتر

عبارات LSI: تفاوت حکاکی لیزری و مکانیکی، کنترل کیفیت حکاکی فلنج، عمق و دقت حکاکی

- ارتفاع و فونت کاراکتر: فونت صنعتی ساده با ضخامت کافی انتخاب شود تا پس از پوشش هم خوانا بماند.

- زاویه دید: علائم در ناحیهای از ریم فلنج قرار گیرد که پس از نصب قابل مشاهده باشد.

- گرما و متالورژی: در استنلس، از دمای بیش از حد که باعث تغییر رنگ و افت مقاومت خوردگی میشود اجتناب کنید؛ پسپولیش یا پسیواسیون در صورت نیاز.

- جلوگیری از اعوجاج: از ایجاد شیارهای عمیق نزدیک محل های بحرانی مکانیکی بپرهیزید.

- کدگذاری هوشمند: ترکیب حروف/اعداد با کد دوبعدی برای ردیابی دیجیتال در انبار و سایت.

هزینه و زمان اجرای حکاکی

- پیچیدگی طرح: تعداد کاراکتر، لوگو، QR.

- عمق مطلوب: حک عمیق زمان و هزینه بیشتری میگیرد.

- تیراژ: تولید انبوه با لیزر مقرونبهصرفهتر میشود.

- فیکسچرینگ: برای فلنجهای ابعاد متنوع، هزینه جیگ و زمان تنظیمات لحاظ شود.

- پسفرآوری: رنگ، پوشش، سندبلاست یا پسیواسیون، آزمونهای QC.

چه زمانی روش مکانیکی ارجح است؟

- پوششهای بسیار ضخیم یا سایش مداوم: CNC یا Dot Peen عمق را تضمین میکند.

- شرایط محیطی سخت: جایی که کنتراست سطحی ممکن است از بین برود، عمق مکانیکی پایدار میماند.

- الزامات خاص مشتری: گاهی کارفرما حک مکانیکی را الزام میکند.

جمعبندی

برای اغلب سناریوهای صنعتی امروز، حکاکی لیزری فیبر روش اصلی پیشنهادی است؛ زیرا سرعت، کیفیت ظاهری، تکرارپذیری و امکان ردیابی دیجیتال را همزمان فراهم میآورد. در شرایطی که دوام مکانیکی بیقیدوشرط و مقاومت در برابر پوششهای ضخیم نیاز است، ترکیب لیزر + CNC یا جایگزینی آن با Dot Peen انتخابی مطمئن بهشمار میآید. شرکت حک گستر بسته به متریال، استاندارد پروژه، تیراژ و بودجه، فرآیند بهینه را طراحی و اجرا میکند

بدون دیدگاه